قالب دایکاست چیست؟

قالب های صنعتی تنوع زیادی دارند. تنوع این قالب ها به دلیل تنوع زیاد قطعات و نوع و کیفیت مورد نیاز برای آنها می باشد و حتی نوع ساخت قطعات یا مونتاژ آنها نیز در ساخت قالب صنعتی تاثیر زیادی دارد. اما با تمام تفاوت هایی که در قالب صنعتی وجود دارد بصورت کلی قالب سازی صنعتی را می توان در 4 روش مختلف خلاصه کرد:

- ساخت قالب های مخصوص ریخته گری

- ساخت قالب های مخصوص تزریق پلاستیک

- ساخت قالب های آهنگری

- ساخت قالب های پرس

یکی از متداول ترین انواع قالب های صنعتی را می توان قالب های مخصوص ریخته گری دانست که تاریخ بسیار زیادی دارند. قالب ریخته گری صنعتی با توجه به نوع قالب و جنس و ویژگی های قطعه، روش های ریخته گری متفاوتی نیاز دارند که عمدتا این روش ها با در نظر گرفتن نوع قطعه و کاربردی که در صنعت دارد و همچنین شرایطی که باید قطعه داشته باشد و مشتری عملا تعریف می کند، مشخص می شود.

با این حال با در نظر گرفتن روش ریخته گری نهایتا سه نوع قالب سازی برای ریخته گری وجود دارد که عبارتند از:

- قالب دایکاست که به قالب فشار بالا یا High pressure شناخته می شوند.

- قالب ریژه که به قالب فشار پایین یا low pressure شهرت دارند

- قالب ماسه ای که به قالب sand شناخته می شوند.

قالب دایکاست چیست؟

در بین انواع قالب های ریخته گری قالب دایکاست شهرت زیادی دارد و در صنعت این نوع قالب ها کاربرد زیادی دارند. استفاده از قالب دایکاست هر روز نیز بیشتر مورد توجه قرار می گیرد و کاربرد آن برای تولید قطعات مختلف صنعتی بیشتر می شود.

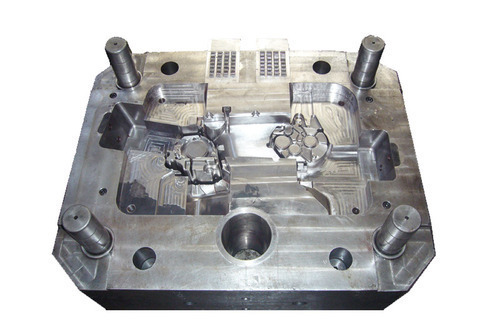

قالب دایکاست نوعی قالب ریخته گری است که به عنوان قالب دائمی فلزی شناخته می شود و بر روی ماشین ریخته گری تحت فشار نصب می شود. این قالب عموما برای تولید قطعات ریخته گری با فشار بالا به کار برده می شود.

قالب دایکاست بر روی دستگاه نصب می شود و با استفاده از حفره ای که بر روی قالب در نظر گرفته شده است و از طریق کانال هایی فلز مذاب با فشار بالا توسط دستگاه به داخل قالب تزریق می شود. قالب های دایکاست شامل دو قسمت هستند و این دو قسمت به این منظور در نظر گرفته شده است که بتوان قطعات را بعد از اینکه مذاب در داخل قالب به شکل قطعه در آمد به راحتی از قالب جدا شود.

قالب دایکاست را با استفاد هاز فولاد گرم یا حرارت دیده و یا با استفاده از آلیاژ های نسوز و فوق العاده مقاوم در برابر درجه حرارت بالا تولید می کنند تا تحمل مذاب هایی که درجه بالایی دارند را به راحتی و بدون تغییر داشته باشند.

عموما از قالب دایکاست به منظور ساخت قطعات مسی، آلومینیومی، نقره و غیره استفاده می شود و به دلیل ساختار ثابت و دقیقی که این قالب ها دارند و همچنین به دلیل فشار زیادی که برای تزریق در این قالب ها استفاده می شود، قطعاتی با کیفیت بالا تولید می کنند . هر چند بعد از اتمام کار گاها برای برخی از قطعات ممکن است نیاز به فرایند پلیسه گیری و غیره نیز باشد.

ساختار قالب دایکاست

قالب صنعتی دایکاست یکی از قالب های بسیار پیشرفته محسوب می شود و هر روز نیز شاهد توسعه بیشتر این قالب هستیم و قطعات و محصولات بیشتری نیز با استفاده از این قالب ساخته می شوند.

قالب دایکاست دو تکه دارد. یک تکه که به تکه ثابت یا نیمه ثابت قالب شناخته می شود و سمت تزریق مواد نیز می باشد به همین دلیل به عنوان تکه تزریق هم تعریف می شود. تکه دوم قالب دایکاست را تکه یا قالب متحرک می نامند و کار بیرون انداختن قطعه را بر عهده دارد.

قالب ثابت یا تکه ثابت قالب دایکاست به کفشک ماشین ریخته گری اتصال داده می شود و قسمت متحرک قالب دایکاست نیز به نیمه متحرک کفشک ماشین ریخته گری اتصال داده می شود. در نظر داشته باشید که قالب دایکاست از نوع قالب های تحت فشار است و مناسب همه دستگاه های ریخته گری نیست و باید دستگاه ریخته گری تحت فشار برای آن به کار گرفته شود.

هر دو قالب ثابت و متحرک دایکاست به دستگاه ریخته گری تحت فشار، به صورت آماده تزریق بسته می شوند. این قالب ها روی هم چفت و یا قرار می گیرند و جفت می شوند و نیروی دستگاه ریخته گری محکم دهانه آنها را آب بندی می کند. سطح جدایش قالب دقیقا سطح تماس هر دو نیمه قالب است. این سزح نیاز است که آب بندی شده باشد تا فشار دستگاه بتواند مانع نشت مایع مذاب به بیرون شده و از پلیسه کردن قطعه جلوگیری کند.

از این رو به منظور آب بندی کردن سطح تماس یا سطح جدایش باید کف هر دو قالب به صورت سنگ زنی شده و هم سطح شده در بیاید که در زمان تزریق و با فشار دستگاه کاملا آب بندی و غیر قابل نفوذ باشد.

نکته بسیار مهم در ساخت قالب دایکاست یکی دقت انطباق صفحات قالب است که در زمان روی هم قرار گرفتن کاملا سطح یکسان و مشخصی را تکمیل کنند و دوم استفاده از فلزات کاملا مناسب برای نوع مذاب است تا حرارت باعث دفرمه شدن قالب نشود و یا فشار دستگاه باعث خراب شدن قالب نشود. به منظور انطباق صفحات قالب شرکت هایی که کار ساخت قالب صنعتی را انجام می دهند حدود 1 تا 2 میلی متر لبه خارجی هر دو نیمه قالب دایکاست را بصورت گرد یا پخ شده در می آورند. این کار باعث می شود که در زمان بسته شدن و یا حتی باز شدن قالب ضربه هایی که وارد می شود باعث تغییر شکل لبه ها نشود و دقت انطباق را به هم نزند.

تاریخچه ساخت قالب دایکاست

در اواسط قرن نوزدهم بود که ایالات متحده فرایند ساخت قالب دایکاست را رونمایی کرد. البته ورژن اولیه این قالب یه این صورت بود که در این کشور کارشناسان طراح سعی کردند فلزات مذاب غیر آهنی را با فشار وارد قالب کنند که از جنس فلز سخت تری بود تا به این روش قطعه تولید شود. این کار اولین بار برای ساخت قطعات آلومینیومی به کار گرفته شد. آنها با دو تکه در نظر گرفتن قالب فلزی هر گاه قالب سرد می شد بین آنها را جدا می کردند و به این روش قطعه ای که از مذاب ساخته شده بود را بیرون می آوردند.

کم کم به دلیل مشکلات مشاهده شده مانند سخت باز شدن و یا قفل شدن قالب، گیر کردن قطعه، از بین رفتن قالب بعد از چند قطعه و غیره اصلاحات زیادی در ساخت این قالب ها انجام شد و نهایتا به شکل امروزی خود قالب دایکاست در آمد.

در حال حاضر نیز قالب دایکاست عمدتا برای ساخت قطعاتی به کار گرفته می شود که از نوع فلزات با درجه مذاب کمتری هستند. مانند مس، روی ، سرب یا آلومینیوم. این نوع قالب ها همچنین برای ساخت قطعاتی هستند که ضخامت یکنواختی بین 1.5 تا 15 میلی متری دارند و تماما باید به وسیله ماشین های ریخته گری تحت فشار و با استفاده از فشار بالا مذاب در درون آنها ریخته شود.

استفاده از قالب دایکاست مزایای زیادی در تولید قطعات با خود به همراه داشت. از جمله این مزایا می توان به کیفیت سطحی بالا ، امکان تولید قطعه در تیراژ بالا، کم شدن ضایعات، نداشتن پلیسه و غیره اشاره کرد. این قالب ها نه تنها فرایند تولید را سرعت بخشیدند بلکه در صرف هزینه های مالی و زمانی نیز کمک زیادی به صنعت کردند.

به عنوان مثال عدم نیاز به فرایند هایی مانند پلیسه گیری، سنگ زنی ، سوراخ کاری و غیره بر روی یک قطعه که تماما در قالب انجام شده است باعث می شود سرعت تولید قطعه به شکل چشم گیری افزایش یابد.

امروزه عمده قالب های دایکاست با استفاده از فولاد گرمکار و با ضخامت ها و حجم های متفاوت تولید می شوند. نوع قطعه و خصوصیات قطعه مورد نیاز برای تولید توسط این قالب ها عمدتا تعیین کننده خصوصیات ساخت قالب دایکاست می باشد. قالب دایکاست تحمل فشار بسیار بالا، درجه حرارت زیاد و ذوب های متفاوت را دارد و به همین دلیل قیمت های تمام شده یک قالب دایکاست زیاد است هر چند ارزش هزینه کردن دارد و در مدت زمان کوتاهی هزینه خرید خود را جبران می کند.

مراحل ساخت قالب دایکاست

بصورت کلی اولین فرایند ساخت قالب دایکاست همان مرحله طراحی قالب است که با استفاده از نرم افزارهای تخصصی این کار انجام می شود. پس از آن برای ساخت قالب دایکاست از دو نوع ماشین آلات ممکن است استفاده شود.

یا از ماشین آلات صنعتی اتاق گرم استفاده می شود که مخصوص آلیاژ های با دمای ذوب پایین هستند مانند روی و یا با ماشین آلات صنعتی اتاق سرد برای آلیاژ های با دمای ذوب بالا مانند آلومینیوم استفاده می شود. ساخت قالب دایکاست شامل چند مرحله است . استفاده از کوره، فلز مخصوص، ماشین ریخته گری تحت فشار و die .

اصلی ترین تفاوت بین ماشین آلات ساخت قالب دایکاست به تجهیزات و ابزار دقیق مرتبط می شود. با این حال در هر دو مرحله وقتی مذاب قطعه به داخل قالب به وسیله ماشین ریخته گری تحت فشار تزریق می شود ، مذاب به سرعت خنک خواهد شد و به دایکاست تبدیل می شود.

ماشین آلات اتاق گرم

قالب های دایکاست که با استفاده از ماشین آلات اتاق گرم تولید می شوند در حالت باز و بسته تولید قطعه می کنند. این نوع قالب ها در وزن و اندازه تفاوت دارند که ممکن است از چند اونس تا 100 پوند متفاوت باشد. از مهم ترین انواع کاربردهای این نوع دایکاست می توان به ساخت دیوار نازک اشاره کرد که عموما به ribs و همچنین bosses نیاز دارد. همچنین از سایر انواع دیگر قالب های دایکاست می توان به انواع قالب های بوش ها، پمپ ها، چرخ دنده ها، پولی ها و یا والو ها یا همچنین بسیاری از قطعات خودرو مانند پیستون، سر سیلندر و یا بلوک موتور اشاره کرد.

ماشین آلات سرد

این نوع قالب ها عموما با استفاده از آلومینیوم اتوماتیک ساخته می شوند. در این فرایند که یک فرایند کامپیوتری است بهره وری ساخت قالب دایکاست بسیار بالا است و برای مذاب های با دمای بالا کاربرد دارند. استفاده از کامپیوتر در این نوع فرایند ساخت قالب دایکاست باعث می شود تا در هر مرحله کنترل دقیقی بر روی تولید باشد و قطعات با کیفیت بسیار بالایی تولید شوند.

کیفیت قطعاتی که با این روشساخت قالب دایکاست تولید می شوند به دلیل استفاده از استاندارد های تکنولوژی بالا و کیفیت بالا و نظارت دقیق مرحله ای به نسبت سایر انواع قطعات تولیدی در قالب های دیگر کیفیت بیشتری دارند و عموما ضمانت شده هستند.

استفاده از انواع سیستم های مدرن ساخت قالب دایکاست، در شرکت جامین طرح پارسیان برای انواع آلیاژ های آلومینیوم، آلیاژ روی ، آلیاژ مس و یا آلیاژ سرب و غیره باعث شده است که انواع قالب های تولیدی اسن شرکت در زمره برترین قالب های تولیدی دایکاست در سطح جهان و با بالاترین سطح کیفی قرار داشته باشد.

شما هم می توانید به منظور خرید و یا سفارش انواع قالب صنعتی از جمله قالب های پیشرفته دایکاست همین امروزه با کارشناسان ما در شرکت جامین طرح پارسیان تماس گرفته و با مشاوره فنی و تخصصی کارشناسان ما بهترین نمونه قالب دایکاست را سفارش دهید.